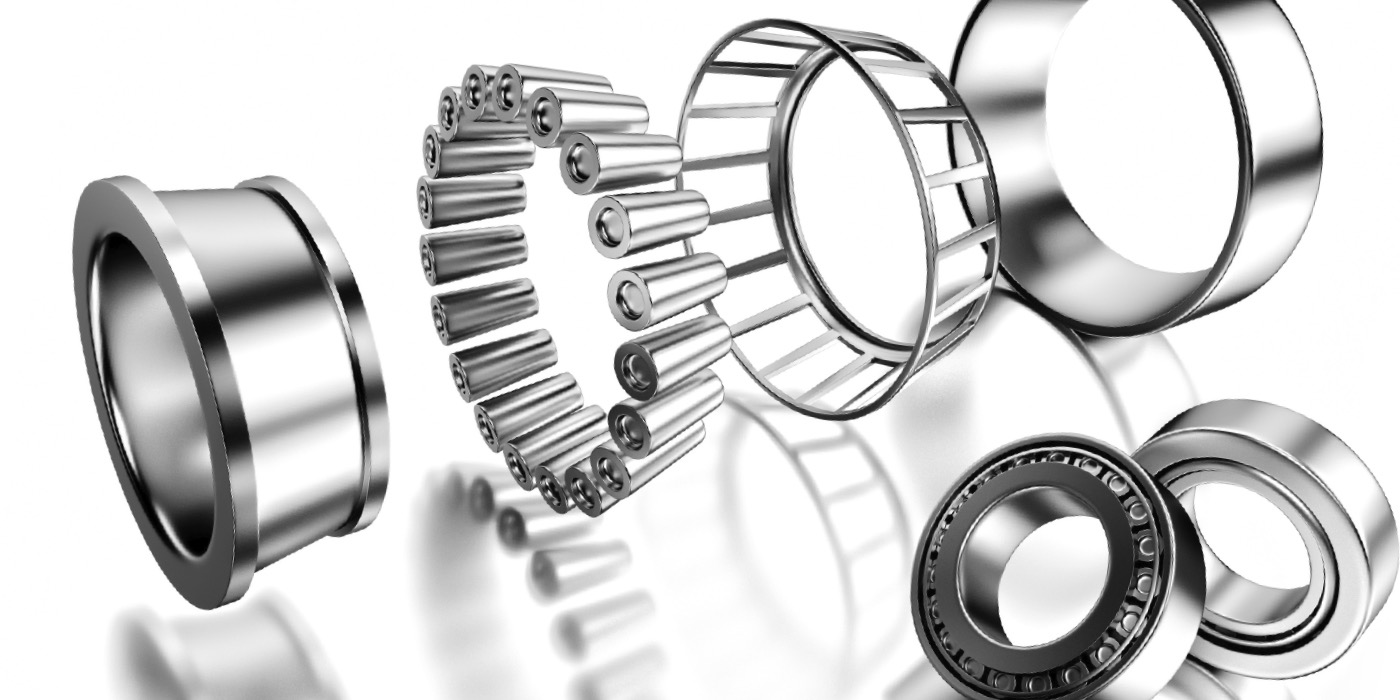

టాపర్డ్ రోలర్ బేరింగ్

టాపర్డ్ రోలర్ బేరింగ్లు అనేది వివిధ యాంత్రిక పరికరాలలో విస్తృతంగా ఉపయోగించే బేరింగ్ యొక్క సాధారణ రకం. ఇది అద్భుతమైన లోడ్ మోసే సామర్థ్యం మరియు కార్యాచరణ స్థిరత్వాన్ని కలిగి ఉంది, అధిక-వేగం మరియు అధిక లోడ్ పని వాతావరణాలకు అనుకూలం.

రేడియల్ మరియు యాక్సియల్ లోడ్లను నిర్వహించడానికి ప్రత్యేకంగా రూపొందించబడిన మా టేపర్డ్ రోలర్ బేరింగ్లు వివిధ అప్లికేషన్లకు విస్తృతంగా అనుకూలంగా ఉంటాయి. వివిధ పరిశ్రమల అవసరాలకు అనుగుణంగా మా ఉత్పత్తి లక్షణాలు మారుతూ ఉంటాయి. బేరింగ్ల విశ్వసనీయత మరియు మన్నికను నిర్ధారించడానికి మేము అత్యధిక నాణ్యత గల పదార్థాలు మరియు తయారీ ప్రక్రియలను మాత్రమే ఉపయోగిస్తాము.

రకాలుటాపర్డ్ రోలర్ బేరింగ్

లక్షణం:1. బలమైన లోడ్-బేరింగ్ కెపాసిటీ: ఎక్కువ రేడియల్ మరియు యాక్సియల్ లోడ్లను తట్టుకుంటుంది.

2. సులభమైన సంస్థాపన

3. హై స్పీడ్ ఆపరేషన్

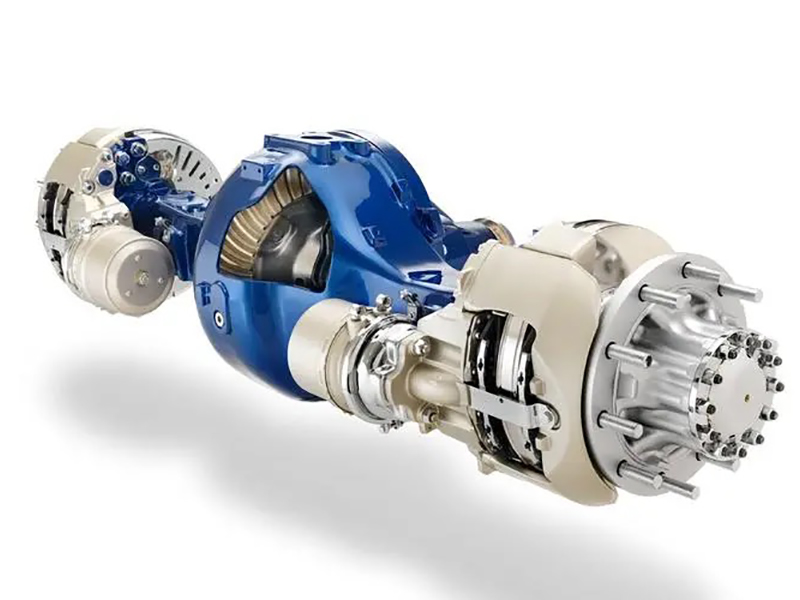

అప్లికేషన్:టవర్ క్రేన్లు, వంతెన క్రేన్లు, ఉక్కు మరియు మెటలర్జికల్ యంత్రాలు వంటి వివిధ పెద్ద యాంత్రిక పరికరాలకు అనుకూలం; ఎక్స్కవేటర్లు, క్రేన్లు, ఫ్యాక్టరీ రవాణా వాహనాలు, డ్రిల్లింగ్ యంత్రాలు, మైనింగ్ వంటి భారీ-డ్యూటీ మెకానికల్ పరికరాలు.

నాలుగు వరుసల టేపర్డ్ రోలర్ బేరింగ్

లక్షణం:1, మంచి రోలింగ్ పనితీరు, ఘర్షణ నష్టం మరియు శక్తి వినియోగాన్ని తగ్గించగలదు.

2, అధిక వేగంతో కూడా స్థిరమైన కదలిక మరియు తక్కువ శబ్దాన్ని నిర్వహించవచ్చు.

3, మంచి తప్పు సహనం, అక్ష మరియు రేడియల్ దిశలలో నిర్దిష్ట విచలనం ఉన్నప్పుడు సాధారణ ఆపరేషన్ను నిర్వహించగలదు

అప్లికేషన్మెషిన్ టూల్స్, మెటలర్జీ, మైనింగ్, పెట్రోలియం, రసాయన పరిశ్రమ, భారీ యంత్రాలు, పెద్ద CNC మెషిన్ టూల్ స్పిండిల్స్, భారీ కన్వేయర్లు, స్టీల్, మైనింగ్ పరికరాలు. అవి ఏవియేషన్, ఏరోస్పేస్, రైల్ ట్రాన్సిట్ మొదలైన ఉన్నత-స్థాయి రంగాలలో కూడా విస్తృతంగా ఉపయోగించబడుతున్నాయి.

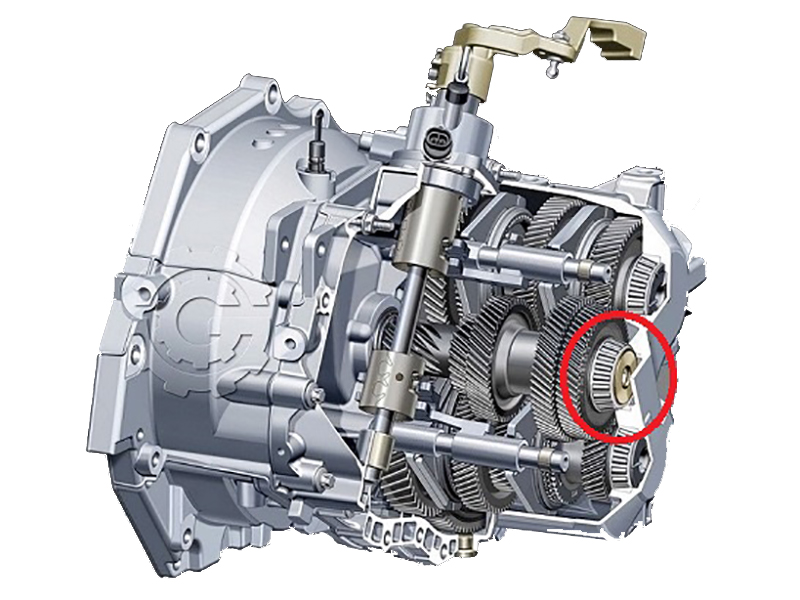

డబుల్ రో టాపర్డ్ రోలర్ బేరింగ్

లక్షణం:1, బలమైన అనుకూలత: సరళమైన నిర్మాణాన్ని కలిగి ఉంటుంది, ఇన్స్టాల్ చేయడం మరియు నిర్వహించడం సులభం మరియు వివిధ పారిశ్రామిక అనువర్తనాలకు అనుకూలంగా ఉంటాయి.

2, అక్షసంబంధ క్లియరెన్స్ని సర్దుబాటు చేయడం: సింగిల్ రో ట్యాపర్డ్ రోలర్ బేరింగ్ల అంతర్గత నిర్మాణం వివిధ పని పరిస్థితులకు అనుగుణంగా అక్షసంబంధ క్లియరెన్స్ను సులభంగా సర్దుబాటు చేస్తుంది.

అప్లికేషన్:ఆటోమొబైల్స్, మెషిన్ టూల్స్, షిప్లు, మోటార్లు మొదలైన వివిధ రకాల పరికరాలు మరియు మెషీన్లకు మద్దతుగా మెకానికల్ తయారీ, పవర్, ట్రాన్స్పోర్టేషన్, మెటలర్జీ, మైనింగ్ మొదలైన పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది.

ఒకే వరుస టేపర్డ్ రోలర్ బేరింగ్

వన్-స్టాప్ సొల్యూషన్

మేము కస్టమర్ అవసరాలను తీర్చడానికి వన్-స్టాప్ పరిష్కారాలను అందించడానికి కట్టుబడి ఉన్నాము. మీ ప్రశ్నలకు సమాధానమివ్వడానికి మరియు ఉత్తమ పరిష్కారాన్ని ఎంచుకోవడంలో మీకు మార్గనిర్దేశం చేయడానికి ఎల్లప్పుడూ అందుబాటులో ఉండే ప్రొఫెషనల్ టెక్నికల్ టీమ్ మా వద్ద ఉంది. కస్టమర్లు ఉత్తమ మద్దతు మరియు సంతృప్తికరమైన సేవా అనుభవాన్ని పొందేలా చూసేందుకు మేము కస్టమర్ సేవ మరియు అధిక-నాణ్యత ఉత్పత్తులపై దృష్టి పెడతాము.

మా టేపర్డ్ రోలర్ బేరింగ్లు వివిధ పరిశ్రమలకు అనుకూలంగా ఉంటాయి మరియు మన్నికైన మరియు నమ్మదగిన పరిష్కారాలను అందిస్తాయి. మేము విస్తృత శ్రేణి ఉత్పత్తి ఎంపికలను అందించడమే కాకుండా, కస్టమర్ అవసరాలకు అనుగుణంగా అనుకూలీకరించిన పరిష్కారాలను కూడా అందిస్తాము. మీరు ప్రామాణిక ఉత్పత్తులు లేదా అనుకూలీకరించిన పరిష్కారాల కోసం చూస్తున్నా, మేము అద్భుతమైన కస్టమర్ సేవను అందించగలము.

మా ఉత్పత్తుల గురించి మరింత తెలుసుకోవడానికి మరియు మీ అప్లికేషన్ కోసం సరైన బేరింగ్ను కనుగొనడంలో మేము మీకు ఎలా సహాయపడగలమో తెలుసుకోవడానికి ఇప్పుడే మమ్మల్ని సంప్రదించండి. మేము మీకు అధిక-నాణ్యత ఉత్పత్తులు మరియు సంతృప్తికరమైన సేవలను అందించడానికి ఎదురుచూస్తున్నాము.

అప్లికేషన్

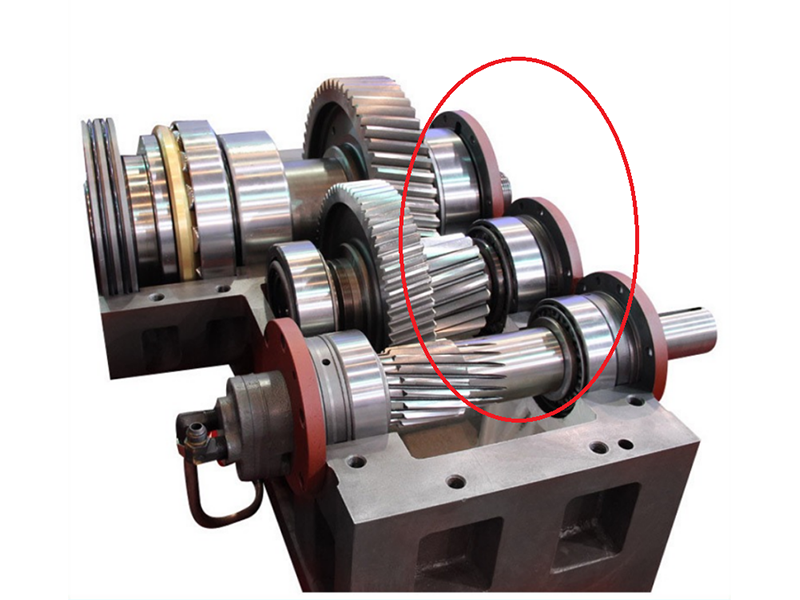

గేర్బాక్స్

పారిశ్రామిక గేర్బాక్స్

ఆటోమొబైల్ గేర్బాక్స్

వించ్

ఇరుసు

కేస్ షో

బేరింగ్ వివరణ:LM761649DW/LM761610-LM761610D నాలుగు వరుస టేపర్డ్ రోలర్ బేరింగ్. ఇది తక్కువ రాపిడి గుణకం, అధిక ప్రసార సామర్థ్యం, అనుకూలమైన ఉపయోగం మరియు నిర్వహణ యొక్క ప్రయోజనాలను కలిగి ఉంది మరియు రేడియల్ మరియు అక్షసంబంధ లోడ్లు రెండింటినీ తట్టుకోగలదు. కొన్ని సరికాని తయారీ, ఉపయోగం మరియు నిర్వహణ ప్రక్రియల కారణంగా, బేరింగ్ వైఫల్యం తరచుగా సంభవిస్తుంది.

సమస్య ఏర్పడింది:బేరింగ్ లోడ్ కింద తిరిగినప్పుడు, రేస్వే ఉపరితలం లేదా లోపలి మరియు బయటి రింగుల రోలింగ్ ఉపరితలం రోలింగ్ అలసట కారణంగా పీలింగ్ దృగ్విషయం వంటి చేపను ప్రదర్శిస్తాయి. పని రోలర్ బేరింగ్స్ యొక్క పొట్టు సాధారణంగా క్రింది కారకాల వల్ల కలుగుతుంది: అధిక లోడ్; పేలవమైన సంస్థాపన (నాన్ లీనియారిటీ), విదేశీ వస్తువు చొరబాటు, నీటి ప్రవేశం; పేలవమైన సరళత, కందెన అసౌకర్యం మరియు సరికాని బేరింగ్ క్లియరెన్స్; తుప్పు, ఎరోషన్ పాయింట్లు, గీతలు మరియు ఇండెంటేషన్ల వల్ల అభివృద్ధి చెందుతుంది.

పరిష్కారం:1. బేరింగ్ అసెంబ్లీ నాణ్యతను మెరుగుపరచడం అనేది శుభ్రపరిచే పద్ధతి సరైనదా లేదా అనే దానిపై ఆధారపడి ఉంటుంది. శుభ్రపరిచే చక్రాన్ని నిర్ణయించడం మొదటి దశ. అసలు శుభ్రపరిచే చక్రం రోలింగ్ మిల్లు యొక్క ట్రాన్స్మిషన్ వైపు 12 నెలలు మరియు రోలింగ్ మిల్లు యొక్క ఆపరేషన్ వైపు 6 నెలలు. అసలు బేరింగ్ శుభ్రపరిచే చక్రం రోలింగ్ మిల్లు యొక్క నిర్వహణ మరియు షట్డౌన్, అలాగే బేరింగ్ల నిర్వహణ సమయాన్ని పరిగణనలోకి తీసుకోలేదు, ఇది బేరింగ్ల వినియోగాన్ని నిజంగా ప్రతిబింబించదు. బేరింగ్ల యొక్క వాస్తవ ఆపరేటింగ్ సమయం ఆధారంగా, కొత్త బేరింగ్ శుభ్రపరిచే చక్రం అభివృద్ధి చేయబడింది మరియు బేరింగ్ల యొక్క వాస్తవ నిర్వహణ సమయాన్ని ట్రాక్ చేయడానికి మరియు లెక్కించడానికి ఒక ప్రత్యేక వ్యక్తిని నియమించారు.

బేరింగ్ల ఉపయోగం కోసం రోలింగ్ స్థితి కీలకం. ఒకటి ఇన్స్టాలేషన్ ఖచ్చితత్వం సమస్య, క్రాస్ రోలింగ్ను నివారించడానికి రోలర్లు మరియు బేరింగ్లు ఇన్స్టాలేషన్ తర్వాత అక్షసంబంధంగా సమాంతరంగా ఉండేలా చూసుకోవడం అవసరం. రెండవ సమస్య సరళత. ప్రస్తుత ఆయిల్ ఎయిర్ లూబ్రికేషన్ పద్ధతి ఆయిల్ ఎయిర్ లూబ్రికేషన్, ఇది బేరింగ్ బాక్స్లో సానుకూల ఒత్తిడిని ఉత్పత్తి చేయడం, ఎమల్షన్ పెట్టెలోకి రాకుండా నిరోధించడం, కందెన నూనె యొక్క ఎమల్సిఫికేషన్ను నిరోధించడం, నిర్దిష్ట ఆయిల్ ఫిల్మ్ను నిర్వహించడం మరియు బేరింగ్ను చల్లబరుస్తుంది. . దేశీయంగా ఉత్పత్తి చేయబడిన చమురు మరియు గ్యాస్ లూబ్రికేషన్ జాయింట్, వాస్తవానికి చాలా కాలం పాటు ఉపయోగించబడింది, తక్కువ మ్యాచింగ్ ఖచ్చితత్వం, పేలవమైన పరస్పర మార్పిడి, మరియు తరచుగా దెబ్బతింటుంది లేదా నిరోధించబడుతుంది, దీనివల్ల బేరింగ్లు మరియు చమురు మరియు గ్యాస్ లూబ్రికేషన్ అలారాలకు చమురు సరఫరా సరిగా ఉండదు. గత సంవత్సరం, ఇది దిగుమతి చేసుకున్న జాయింట్ (REBS)తో భర్తీ చేయబడింది. భర్తీ చేసిన తర్వాత, రోలింగ్ మిల్లు కోసం చమురు మరియు గ్యాస్ లూబ్రికేషన్ అలారంల సంఖ్య గణనీయంగా తగ్గింది, రోలింగ్ మిల్లు వర్క్ రోల్ బేరింగ్ల యొక్క సరళత ప్రభావాన్ని మెరుగుపరుస్తుంది. మూడవ సమస్య రోలింగ్ సమయంలో అధిక వంపు విలువ. యంత్రాన్ని ఇన్స్టాల్ చేయడానికి ముందు మరియు తర్వాత ప్రతి సపోర్ట్ రోలర్పై వివరణాత్మక రోల్ ఆకార తనిఖీని నిర్వహించండి మరియు దానిని రికార్డ్ చేసి ఆర్కైవ్ చేయండి; ప్రతి రోల్ మార్పుకు ముందు సాధారణ తనిఖీలతో పాటు, అంకితమైన వ్యక్తి బేరింగ్ సీటు, ఎగువ మరియు దిగువ ప్యాడ్లు మరియు రాకర్ ప్లేట్లపై సాధారణ తనిఖీలను నిర్వహిస్తారు. మరోసారి, ఫ్రేమ్ల మధ్య ఉద్రిక్తత హెచ్చుతగ్గుల సమస్య ఉంది. రోలింగ్ మిల్లు ఫ్రేమ్ల మధ్య టెన్షన్ను ఆప్టిమైజ్ చేయడం ద్వారా, ద్వైపాక్షిక టెన్షన్ డిటెక్షన్ను పునరుద్ధరించడం మరియు స్థిరమైన టెన్షన్ డిటెక్షన్ ప్రమాణాలను నిర్ధారించడానికి టెన్షన్ మీటర్, టెన్షన్ రోలర్ మరియు డ్యామ్ రోలర్లను క్రమం తప్పకుండా కాలిబ్రేట్ చేయడం ద్వారా. రోలింగ్ మిల్లు యొక్క రోలింగ్ స్థితిని ప్రతిబింబించే రోలింగ్ పారామితులను (వంపు విలువ, రోలింగ్ ఫోర్స్ విచలనం, ఉద్రిక్తత, రోలింగ్ వేగం మొదలైనవి) రికార్డ్ చేయండి మరియు విశ్లేషించండి.

ప్రభావాన్ని మెరుగుపరచండి

గతంలో రోలింగ్ మిల్ వర్క్ రోల్ బేరింగ్ల యొక్క తరచుగా వైఫల్యాన్ని సమర్థవంతంగా తిప్పికొట్టింది, రోలింగ్ మిల్ వర్క్ రోల్ బేరింగ్ల వినియోగాన్ని 30.2% తగ్గించింది

రోలింగ్ మిల్లులలో పని రోల్ బేరింగ్ల వైఫల్య కారణాలు మరియు నియంత్రణ చర్యలపై కఠినమైన లైన్ విశ్లేషణ నిర్వహించబడుతుంది. బేరింగ్ వైఫల్యానికి కారణమయ్యే కారకాలు వివరించబడ్డాయి మరియు బేరింగ్ల సరైన ఉపయోగంలో పాత్ర పోషిస్తున్న నియంత్రణ చర్యలు మరియు పద్ధతుల కోసం సాధారణ అభిప్రాయాలు మరియు సూచనలు ప్రతిపాదించబడ్డాయి.